Das digitale Konstruktionshandbuch ist der Schlüssel zu konsistenten CAD-Daten, effizienten Entwicklungsprozessen und erfolgreicher Model-Based Definition. Statt statischer Dokumente rückt die automatisierte Überprüfung von Konstruktionsrichtlinien direkt im CAD-System in den Fokus. Dieser Beitrag zeigt, wie Unternehmen Schritt für Schritt von der organisatorischen Vorbereitung bis zur digitalen Produktdatenvalidierung in Siemens NX gelangen.

Vom ersten Workshop zur digitalen Produktdatenvalidierung und Model-Based Definition:

Die Anforderungen an moderne Produktentwicklung steigen stetig. Global verteilte Entwicklungsteams, zunehmende Variantenvielfalt und der Wunsch nach durchgängiger Automatisierung machen klassische, dokumentenbasierte Konstruktionshandbücher zunehmend unzureichend. PDFs oder Word-Dokumente sind schwer aktuell zu halten, interpretationsanfällig und werden im Alltag oft nicht konsequent angewendet.

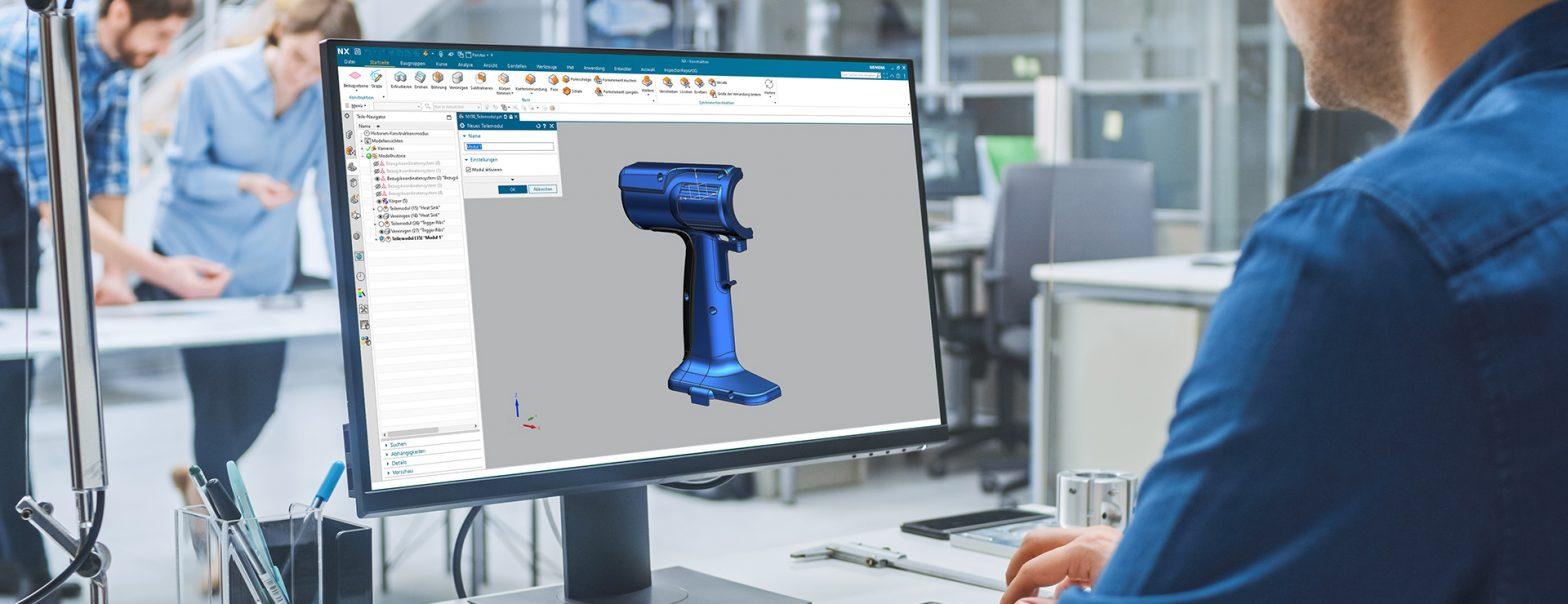

Das digitale Konstruktionshandbuch verfolgt einen anderen Ansatz: Konstruktionsrichtlinien und Methoden werden nicht nur dokumentiert, sondern direkt im CAD-System – beispielsweise in Siemens NX – überprüfbar gemacht. Damit entsteht die Grundlage für digitale Produktdatenvalidierung, hohe CAD-Datenqualität und erfolgreiche Model-Based Definition (MBD).

Dieser Beitrag beschreibt Schritt für Schritt, wie Unternehmen – auch global agierende Organisationen – von der ersten Analyse über einheitliche Konstruktionsrichtlinien bis hin zur digitalen Konstruktionsvorschrift und automatisierten Validierung in Siemens NX gelangen.

Schritt 1: Zieldefinition und gemeinsames Verständnis schaffen

Der Einstieg in ein digitales Konstruktionshandbuch beginnt nicht mit Software, sondern mit Organisation und Strategie. In Workshops mit Vertretern aus Konstruktion, Fertigung, Qualitätssicherung und IT werden grundlegende Fragen geklärt:

- Welche Ziele verfolgen wir mit einheitlichen Konstruktionsrichtlinien?

- Wo entstehen heute Fehler, Nacharbeiten oder Medienbrüche?

- Welche Rolle sollen CAD-Daten in nachgelagerten Prozessen spielen?

Gerade bei international verteilten Standorten ist ein gemeinsames Verständnis entscheidend. Standardisierung wird dabei nicht als Einschränkung, sondern als Voraussetzung für Qualität, Effizienz und Automatisierung verstanden.

Schritt 2: Analyse bestehender Konstruktionsrichtlinien und Methoden

In vielen Unternehmen existieren mehrere Regelwerke parallel:

- formale Konstruktionsrichtlinien

- standortspezifische Vorgaben

- projektspezifische Sonderregeln

- informelles Expertenwissen

Im Rahmen der Analyse werden diese Inhalte gesammelt, konsolidiert und bewertet. Ziel ist es, klare, widerspruchsfreie und praxisnahe Konstruktionsvorschriften zu definieren, die später digital überprüft werden können.

Schritt 3: Differenzierung nach Standorten und Produktgruppen

Ein digitales Konstruktionshandbuch muss nicht zwangsläufig überall identisch sein. Bewährt hat sich ein mehrstufiges Regelkonzept:

- Globale Basisregeln (z. B. Layerstrukturen, Benennungsregeln, PMI-Grundlagen)

- Standortspezifische Regeln (z. B. lokale Normen oder Fertigungsrestriktionen)

- Produktgruppen- oder projektspezifische Vorgaben (z. B. Materialien, Toleranzen)

Diese Struktur ermöglicht Standardisierung bei gleichzeitiger Flexibilität – ein wichtiger Erfolgsfaktor für global agierende Unternehmen.

💡 Insight: Digitale Konstruktionsvorschriften & MBD

Für Model-Based Definition (MBD) ist das digitale Konstruktionshandbuch ein zentrales Fundament. Nur mit konsistenten, validierten CAD-Daten können nachgelagerte Prozesse wie CAM, Simulation oder CMM direkt auf dem 3D-Modell aufbauen.

Digitale Konstruktionsvorschriften und automatisierte Produktdatenvalidierung ermöglichen:

höhere Datenqualität

weniger manuelle Nacharbeit

durchgängige, medienbruchfreie Prozesse

Schritt 4: Konkrete Konstruktionsrichtlinien definieren

Im nächsten Schritt werden die Konstruktionsrichtlinien fachlich ausgearbeitet. Typische Inhalte sind:

- Layerbelegung: klare Zuordnung von Geometrie, Hilfsgeometrie und PMI

- Materialdefinitionen: erlaubte Materialien je Produkt oder Produktgruppe

- Benennungsregeln: konsistente Namen für Bauteile, Features und Strukturen

- PMI-Richtlinien: Vollständigkeit, Struktur und Verknüpfung mit der Geometrie

- Geometrische Regeln: Mindestwandstärken, Radien oder Bohrungsdefinitionen

Wichtig ist, dass jede Regel eindeutig, nachvollziehbar und technisch überprüfbar formuliert ist.

Schritt 5: Die digitale Konstruktionsvorschrift – zwei Dimensionen der Digitalisierung

Ab diesem Punkt entwickelt sich das klassische Regelwerk zur digitalen Konstruktionsvorschrift. Der Begriff „digital“ umfasst dabei zwei zentrale Aspekte.

Digitale Dokumentation von Konstruktionsrichtlinien

Zunächst werden alle Methoden und Konstruktionsvorschriften zentral digital dokumentiert – beispielsweise in einem Wiki oder einer Wissensplattform. Diese ist:

- weltweit verfügbar

- versioniert und nachvollziehbar gepflegt

- detailliert beschrieben und mit Beispielen ergänzt

Damit entsteht eine verbindliche Referenz für alle Standorte und Produktgruppen.

Digitale Überprüfung durch Produktdatenvalidierung

Der entscheidende Schritt ist die Übersetzung jeder relevanten Regel in eine automatisierte CAD-Prüfung. Mithilfe von Produktvalidierungstools werden konkrete Checks umgesetzt, zum Beispiel:

- Prüfung der korrekten Layerbelegung

- Kontrolle zugewiesener Materialien

- Validierung von PMI-Strukturen

- Einhaltung definierter Konstruktionsstandards

Viele dieser Prüfungen sind bereits standardmäßig verfügbar. In der Praxis sind jedoch häufig firmenspezifische Checks erforderlich. Hier bieten moderne Validierungslösungen Frameworks, mit denen sich eigene Prüfungen – etwa auf Basis von NX Open – entwickeln lassen.

🛠️ Kurz vorgestellt: CheckSuite von neoapps

Die CheckSuite unterstützt die automatisierte Prüfung von Geometrien, PMI und Konstruktionsrichtlinien in Siemens NX und kann an unternehmensspezifische Anforderungen angepasst werden. Sie bietet ein Framework, um firmenspezifische Checks auf Basis von NX Open zu entwickeln und so digitale Konstruktionsvorschriften effektiv umzusetzen.

Mehr zur CheckSuiteSchritt 6: Automatisierte Durchsetzung, Schulung und organisatorische Verankerung

Der große Vorteil digitaler Konstruktionsvorschriften liegt in ihrer konsequenten Anwendung. Konstrukteure müssen nicht mehr aktiv im Handbuch nachschlagen – die Einhaltung der Regeln wird automatisch geprüft und Abweichungen werden sofort sichtbar.

Damit dieser Ansatz in der Praxis funktioniert, ist jedoch mehr erforderlich als die reine Bereitstellung eines Produktvalidierungstools. Ein zentraler Erfolgsfaktor ist die gezielte Schulung und Einweisung der Anwender. Konstrukteure müssen verstehen, welche Regeln geprüft werden, wie Prüfergebnisse zu interpretieren sind und wie Abweichungen effizient behoben werden können. Nur so wird das Validierungstool als Unterstützung und nicht als zusätzliche Hürde wahrgenommen.

Ebenso wichtig ist die klare Unterstützung und Durchsetzung durch das Management. Die Nutzung der Produktdatenvalidierung muss verbindlich vorgegeben werden, um eine einheitliche Datenqualität sicherzustellen. Moderne CAx-Produktvalidierungstools bieten hierfür technische Unterstützung, indem bereits geprüfte und freigegebene CAD-Modelle mit einem entsprechenden Attribut oder Status gekennzeichnet werden können.

In Kombination mit einem PDM-System wie Teamcenter oder SAP ECTR lässt sich dieses Attribut nutzen, um Prozessregeln durchzusetzen – beispielsweise indem die Freigabe oder Weiterverarbeitung von CAD-Daten verweigert wird, solange keine erfolgreiche Validierung vorliegt. Auf diese Weise wird die digitale Konstruktionsvorschrift nicht nur empfohlen, sondern systemseitig verbindlich umgesetzt.

Fazit

Das digitale Konstruktionshandbuch ist weit mehr als eine moderne Dokumentation. Es verbindet organisatorische Standardisierung mit technischer Validierung und schafft die Basis für erfolgreiche Model-Based-Definition-Strategien. Unternehmen, die diesen Weg konsequent gehen, erhöhen nachhaltig die Qualität ihrer CAD-Daten und schaffen die Grundlage für automatisierte, zukunftssichere Entwicklungsprozesse in Siemens NX.