Fertigungsprozesse leiden in vielen Unternehmen vor allem an einem: Einer sehr geringen Durchgängigkeit. Dies liegt zum einen daran, dass immer noch zahlreiche Unternehmen den Fertigungsprozess auf Basis der technischen Zeichnung aufsetzen. Änderungen in den CAD Daten führen in Folge nur bedingt zu Änderungen in den Fertigungsprogrammen. Die Konsequenz: Manuelle Nacharbeit ist nötig.

Aber auch ein 3D Modell an sich garantiert noch keine Durchgängigkeit. Dies liegt vor allem daran, dass die 3D Modelle häufig nicht semantisch und somit maschinenlesbar aufgebaut sind. MBD setzt genau da an. In diesem Blogbeitrag zeigen wir ihnen, wie Model-Based Definition den Fertigungsprozess der Zukunft verändern wird und welche Möglichkeiten sich dabei ergeben.

Maschinenlesbar durch MBD

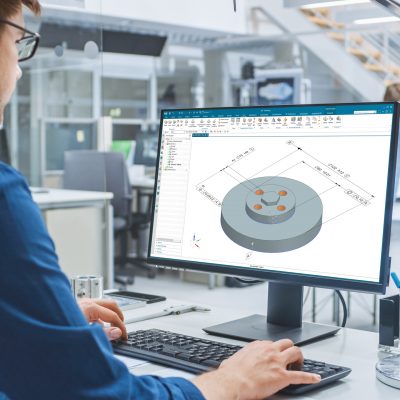

Model-Based Definition verfolgt das Ziel, ein Einzelteil oder eine Baugruppen vollumfänglich zu beschreiben, ohne dabei auf 2D Dokumentation zurückgreifen zu müssen. Das 3D Model selbst rückt also in den Mittelpunkt der Betrachtung.

Dabei beschränkt sich die Beschreibung des 3D Modells keineswegs auf die „kosmetische“ Dekoration des Modells mit PMI, sondern soll auch alle Metadaten zur Verfügung stellen, um die nachgelagerten Fertigungsprozesse automatisieren zu können. Dafür stehen der Entwicklung grundsätzlich 4 Informationsträger zur Verfügung:

- PMI: Die sogenannten Product Manufacturing Information (kurz: PMI) stellen die absolute Basisgrundlage in der Welt der zeichnungslosen Fertigung dar. Es handelt sich bei den PMI um klassische Bemaßungen die jedoch direkt im 3D von der Konstruktion (oder der Arbeitsvorbereitung) angebracht werden. Zur zielgerichteten Verwendung können die PMI mithilfe von Ansichten uns Layer strukturiert werden. Darüber hinaus können Flächen des 3D-Modells mit dem PMI verknüpft werden. Ein Bohrmuster kennt somit alle Instanzen und Mehrfachvorkommnisse, da alle zylindrischen Mantelflächen mit dem PMI verknüpft sind.

- Attribute: Attribute sind der Klassiker unter den Metadaten. Objekten wie Flächen, Kanten, Koordinatensysteme, PMI, uvm. sind potentiell grenzenlos mit Attributen spezifizierbar. Über Attribute kann beispielsweise eine Oberflächenangabe, ein bevorzugt zu verwendender Fräskopf oder eine ID-Nummer eines Formelements an die Fertigung kommuniziert werden.

- Farben: Auch Farben bzw. Farbcodes stellen Metadaten dar welche für Folgeprozesse ausgewertet werden können. So können beispielsweise Toleranzangaben via standardisierter Farbwerte visuell im 3D Modell sichtbar gemacht werden.

- Namen: Analog zu den Attributen können Objekte im NX auch mit eindeutigen Namen versehen werden. Diese Namen können ebenfalls in der Fertigung zur Identifikation verwendet werden.

Erst durch die konsequente Verwendung dieser Informationsträger wird das 3D Modell auch semantisch und somit maschinenlesbar für Folgeprozesse spezifiziert.

Der automatisierte Weg zum konsumierbaren Modell

Halten wir fest: 3D Modelle werden durch Metadaten wie PMI, Farben, Namen und Attributen „konsumierbar“ im Sinne der Folgeprozesse. Doch wie kann der Aufwand für die Erstellung dieser 3D Modelle möglichst gering gehalten werden? Gibt es Tools und Möglichkeiten im NX die Erzeugung der Metadaten zu automatisieren?

Mit diesen Werkzeugen und Tools automatisieren Sie die Erstellung von Metadaten in Siemens NX:

- TE Toolbox: Die TE Toolbox ist ein NX-Plugin für Siemens NX zum Arbeiten mit Technischen Elementen. Dabei ist ein Technisches Element ein wiederkehrendes und standardisiertes Formelement wie beispielsweise eine Passfedernut, eine Zentrierbohrung oder ein Zylinderabsatz. Diese Formelemente sind kundenspezifisch über ein Framework konfigurierbar und stehen der Konstruktion in Form einer Bibliothek zum Aufbau der Konstruktion zur Verfügung. Im Unterschied zu klassischen UDFs sind Technische Elemente „Smarte Wissensträger“ und bringen somit neben der Geometrie auch Metadaten wie PMI, Attribute und Farben mit in das Modell.

- Logik Editor: Der Logikeditor ermöglicht das automatisierte Erzeugen von Metadaten auf Basis vorab spezifizierter Regeln. Voraussetzung ist das Vorhandensein der Geometrie im Einzelteil bzw. der Baugruppe. In einem „zweiten Schritt“ bzw. im Nachgang werden die vordefinierten Regeln per Drag & Drop aus einer Bibliothek in die Konstruktion gezogen. Dabei können die Regeln sowohl PMI initial erzeugen, als auch vorhandene PMI modifizieren.

Vom konsumierbaren Modell, über die CAM-Baugruppe zum fertigen Maschinenprogramm

Stehen die Metadaten erstmal im 3D Modell zur Verfügung, stellt das Einzelteil eine ideale Ausgangsbasis für die automatisierte Ableitung von Fertigungsoperationen im CAM dar.

Wiederkehrende Formelemente können beispielsweise über den Ansatz des Feature-Based Machinings (FBM) vollautomatisch und zuverlässig erkannt werden. Zum Beispiel über ein Attribut an einer Bohrung, welches in weiterer Folge automatisch als Feature „Passbohrung“ erkannt wird. Dabei wird jedem Feature ein passendes Fertigungstemplate zugewiesen, welches die Information über eine vordefinierte Fertigungsstrategie sowie des zu verwendenden Werkzeuges mitbringt. Dabei gilt: Je mehr Metainformationen im 3D Modell hinterlegt werden, desto höher ist potentiell der Automatisierungsgrad in der Fertigung.

Durch die feste Verzahnung zwischen Konstruktion und Fertigung führen Änderungen im 3D Modell automatisch zu Änderungen in den Fertigungsoperationen der CAM Baugruppe. Das Resultat ist ein ein Durchgänger Prozess von der Konstruktion bis hin zum NC-Code an der Dreh- oder Fräsmaschine.

Model-Based Definition ist somit ein Game-Changer für die Fertigung, da die üblicherweise bestehende Lücke zur Konstruktion geschlossen werden kann.